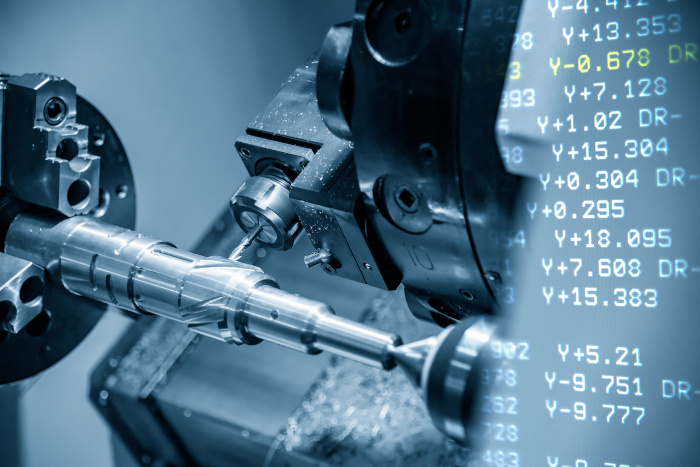

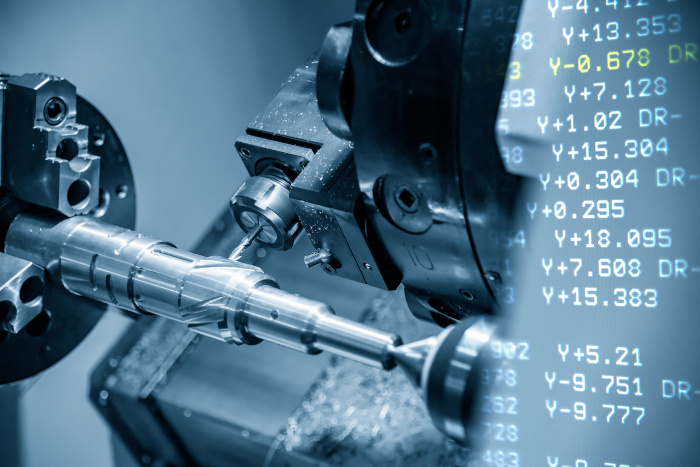

El sistema de coordenadas en los programas CNC (Control Numérico por Computadora) es fundamental para definir la posición y el movimiento de la herramienta respecto a la pieza de trabajo. Sirve principalmente para:

El sistema de coordenadas en los programas CNC (Control Numérico por Computadora) es fundamental para definir la posición y el movimiento de la herramienta respecto a la pieza de trabajo. Sirve principalmente para:

Permite definir dónde está cada punto en el espacio de trabajo, ya sea para comenzar un corte, taladrar un agujero o mover la herramienta.

La máquina interpreta las coordenadas para mover la herramienta a través de los ejes X, Y y Z (en 2D o 3D), siguiendo trayectorias definidas en el programa G-code.

Se usa para establecer el punto de referencia desde donde se toman todas las medidas, también llamado punto cero o "Work Zero". Esto permite que la operación sea repetible y precisa.

Con un sistema de coordenadas bien definido, se puede:

Existen dos tipos principales:

Si desea realizar un agujero a 50 mm del borde izquierdo y 30 mm del inferior, programará esas coordenadas (X50 Y30), y la máquina moverá la herramienta exactamente a ese punto.

Obra publicada con Licencia Creative Commons Reconocimiento Compartir igual 4.0