¿Cómo cuantificar el material para corte CNC?

Cuantificar correctamente el material antes de hacer un corte CNC evita desperdicios, reduce costos y asegura que el proyecto se pueda completar sin interrupciones.

Dentro de las buenas prácticas que podemos tomar en cuenta al ejecutar un proyecto que implique corte CNC, podemos mencionar las siguientes:

Definir las especificaciones de la lámina

Antes de diseñar las piezas, necesitas saber qué material vas a usar y sus dimensiones estándar a nivel comercial, de los principales puntos a valorar son:

- Tipo de material: MDF, acrílico, policarbonato, cartón, triplay, acero, etc.

- Espesor: Afecta el tipo de corte, velocidad y potencia.

- Dimensiones de lámina: Comercialmente es muy común encontrar lamina en formato 1220 mm x 2440 mm, sin embargo la gama de formatos puede ser muy amplia, dependiendo del material, proveedor, etc.

- Área útil real: Resta márgenes (≈1–2 cm por lado), para evitar cortes en los bordes.

Ejemplo:

Una lámina de MDF de 1220 × 2440 mm tiene un área total de 2.98 m², pero solo se pueden usar ≈ 2.8 m² efectivamente.

Calcular el área y disposición de las piezas a cortar

Con el fin de obtener el área de cada elemento podemos apoyarnos mediante un diseño en un software CAD y así determinar la superficie de cada pieza:

Ejemplo práctico:

Si una pieza mide 200 mm × 300 mm tiene un área de 0.06 m²

y necesita 25 piezas: 0.06 × 25

Por lo tanto, requiere un total de 1.5 m² de material para obtener el total de los elementos.

Agregar separación entre piezas y considerar el kerf

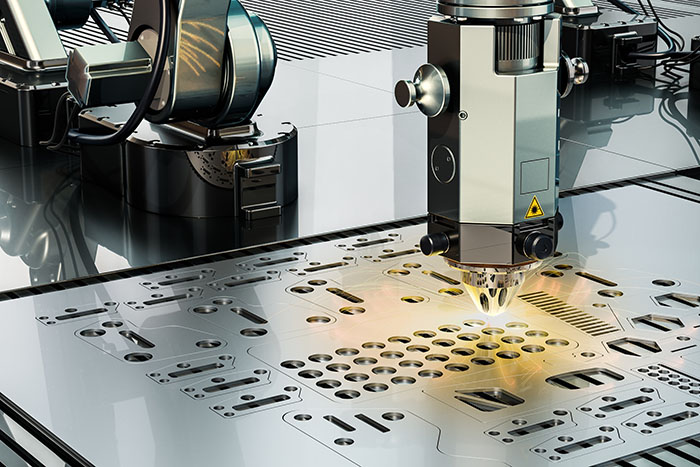

En el corte CNC (láser, plasma o router), el kerf se refiere a la cantidad de material que se elimina en la línea de corte debido al grosor del haz (láser, plasma, fresa, etc.).

Es más que una línea visual, es una zona física de material que desaparece entre una pieza y otra.

Algunos valores referentes pueden ser:

- En el proceso Láser CO₂: 0.1 – 0.3 mm

- Router CNC: depende de la fresa (ej. 3 mm, 6 mm)

- Plasma o láser industrial: hasta 1.5 mm

Separación mínima entre piezas recomendada:

- Para láser: 1 mm

- Para router: 3–6 mm

- Para evitar que piezas pequeñas se suelten durante el corte.

Esto aumenta el área total usada, incluso si cada pieza en sí es pequeña.

Agregue un 5–10% extra de área por seguridad.

Hacer nesting (optimización de distribución de piezas)

Nesting proviene del inglés to nest (anidar, encajar) y se refiere a la colocación estratégica de múltiples formas (piezas) dentro de un área rectangular (como una plancha de MDF, acrílico, metal, etc.) para:

- Optimizar el uso del material.

- Minimizar el desperdicio.

- Reducir el tiempo de corte.

- Aumentar la eficiencia y productividad.

¿Por qué usar nesting?

- Acomoda las piezas eficientemente.

- Reduce el desperdicio.

- Te dice cuántas piezas caben por lámina.

- Genera el archivo CAM listo para el CNC.

Algunos Software de nesting pueden ser:

- Deepnest (gratis).

- Autodesk Inventor Nesting (integrado con Fusion 360).

- SheetCam.

- SigmaNEST, NestFab, OptiNest.

El nesting es clave para una estimación realista: puede mostrar que caben, por ejemplo, 12 piezas por lámina, aunque en cálculo plano pareciera que caben 15.

Determinar el número de láminas necesarias

Con los datos del nesting, usted hace una regla de tres:

Ejemplo:

El nesting le indica que caben 10 piezas por lámina

Necesita 25 piezas

25 ÷ 10 = 2.5 → se requieren 3 láminas

Agregar margen por errores y contingencias

Siempre incluye material adicional para cubrir:

- Pérdidas por pruebas de corte.

- Fallas humanas o del operador.

- Defectos en las láminas (rayones, manchas, humedad.)

- Malformaciones en el corte.

Se recomienda sumar entre 10% y 15% extra al cálculo total.