Recurso didáctico n.5: Cálculos específicos para panadería y pastelería

| Sitio: | Centro Virtual de Formación - Instituto Nacional de Aprendizaje |

| Curso: | Material de apoyo - Tecnología aplicada a los procesos en panadería y pastelería |

| Libro: | Recurso didáctico n.5: Cálculos específicos para panadería y pastelería |

| Imprimido por: | Invitado |

| Día: | sábado, 28 de febrero de 2026, 22:38 |

Descripción

Presione la flecha de la derecha para avanzar en el estudio de este tema.

1. Panadería

En la formulación de panes dulces y salados, se deben aplicar cálculos específicos para obtener la temperatura deseada y evitar el crecimiento de la masa en la mesa por la activación de las levaduras.

1.1. Temperatura del agua

A continuación se presenta el recurso "Temperatura del agua", presione el enlace para acceder a la información https://sway.office.com/eDHXSqScGn3rlHUt?ref=Link

1.2. Calculo de hielo

A continuación se presenta el recurso "Cálculo de hielo", presione el enlace para acceder a la información https://sway.office.com/y0HC4Rd96pQT6pXe?ref=Link

1.3. Masa esponja

A continuación se presenta el recurso "Masa esponja", presione el enlace para acceder a la información https://sway.office.com/IRQzIzU2UEvixnVj?ref=Link

1.4. Cálculo de levadura

Regla de tres inversa

La proporción es inversa, si implica una relación en que, al aumentar una la otra

disminuye y viceversa.

Para calcular la levadura que

debe llevar el pan se procede a realizar una regla de tres inversa de la

siguiente forma:

Paso 1 Paso 2

A ______ B X= A . B / Y

X ______ Y

Ejemplo:

Se elabora un pan salado hoy a

las 12 m.d. para hornearse mañana a las 4 a.m. Crecerá por 16 horas.

¿Cuánto

porcentaje de levadura debo añadir a la masa, si se requiere utilizar levadura

seca instantánea?

Es importante realizar una masa

y verificar cuánto dura creciendo con un 1% de levadura fresca o seca, ya que

puede variar según la temperatura del lugar, la humedad relativa y el tiempo de

fermentación.

En panificación se utiliza este

cálculo teórico para controlar las horas de reposo de las masas dulces y

saladas.

Dato Teórico

1% de levadura fresca = 3 horas

de crecimiento (dato teórico).

0,3% de levadura seca = 3 horas

de crecimiento (dato teórico).

Paso #1

Regla de tres inversa

0,3% de levadura seca instantánea ________ 3 horas (dato teórico)

X % de levadura seca instantánea _________ 16 horas

X = 0,3% . 3 horas / 16 horas = 0,01% de levadura.

Se debe utilizar 0,01% de levadura seca instantánea para que el pan pueda

crecer durante las 16 horas y hornearse a las 4 a.m. sin que se pase de

crecimiento.

Calcular la levadura en una masa dulce

La adición de azúcar por arriba del 6%, provoca un retraso en la fermentación del pan dulce.

En panificación, se realiza el siguiente

cálculo para asegurar el adecuado crecimiento del pan, ya que el azúcar por el

un fenómeno de osmosis, podría inhibir a las levaduras, que son los

microorganismos encargados del crecimiento del pan. (AIB, 2010). Esto no aplica

para productos preparados con polvo de hornear.

Después del 6% de azúcar, se debe aumentar el porcentaje de levadura, por cada 3% de

azúcar añadida de la siguiente manera:

Levadura fresca añadir un 1% por cada 3% de azúcar

Levadura seca añadir un 0,3% por cada 3% de azúcar

Ejemplo #1

Se elabora un pan dulce con 25% de azúcar y un

2% de levadura seca. ¿Cuánto porcentaje de levadura debo aumentar para no

afectar su crecimiento por la cantidad de azúcar añadida?

1- Después del 6% de azúcar se debe aumentar la

levadura:

25% - 6% = 19% de azúcar

2- Se toma ese dato y se divide por 3, ya que por

cada 3% debo añadir levadura:

19% / 3% = 6,3 %

3- Ese dato se multiplica por 1% si la levadura

es fresca o 0,3% si la levadura es seca:

6,3% . 0,3% de levadura seca = 1,9% de levadura de más para que el pan crezca en el tiempo requerido.

4- Se requiere utilizar un 2% de levadura seca

más la levadura extra que se calculó:

2% + 1,9% = 3,9% levadura que debe añadirse según la cantidad de azúcar.

1.5. Cálculo de humedad

A continuación se presenta el recurso "Calculo de humedad", presione el enlace para acceder a la información https://sway.office.com/yQwsGhAX5eGrQRlc?ref=Link

2. Formulación para pasteles, pasta seca, hojaldre y choux

En pastelería la precisión es de suma importancia. Se detalla a continuación los cálculos matemáticos necesarios para obtener buenos resultados en la elaboración de los productos terminados.

Es importante mencionar que la forma correcta de formular cualquier producto, ya sea pasta hojaldre, choux, batidas entre otras, es tomando en cuenta que en porcentaje panadero, la harina representa el 100%

2.1. Balance de fórmulas para pastelería.

A continuación se presenta el recurso "Balance de fórmulas para pasteles", presione el enlace para acceder a la información https://sway.office.com/DHLUkrxWJKObZtL7?ref=Link

2.2. Peso y tamaño de molde para pasteles

A continuación se presenta el recurso "Pesos y tamaño de moldes para pasteles", presione el enlace para acceder a la información https://sway.office.com/8mAMYmhSJJAbgxDJ?ref=Link

3. Control de temperatura en equipos semi industriales e industriales

Según lo mencionado por AIB International (2012), el principal objetivo en los procesos de elaboración de productos de panificación, es que el local o la infraestructura diseñada permita producir alimentos en un ambiente inocuo, que el edificio y los equipos garanticen la seguridad total del producto y de los sistemas de calidad, optimizando los recursos económicos para que estos cumplan con la calidad, la cantidad, oportunidad y a buen costo.

El diseño de la planta debe contar con las siguientes consideraciones:

- Adecuada ubicación

- La construcción del edificio debe contar con la adecuada construcción para las líneas de producción.

- El equipo debe contar con el requerimiento y las dimensiones apropiadas al proceso productivo.

- Se deben colocar las máquinas sin que obstaculicen el flujo de tráfico.

- Materiales de fácil limpieza y mantenimiento.

- Poseer espacios para el almacenaje (materiales perecederos, utensilios y producto terminado).

- Adecuada ventilación e iluminación.

La necesidad de equipamiento, responderá los siguientes criterios:

- ¿Qué productos se elaboran?

- ¿Cuál será el formato de los productos (tamaños y tipos de productos).

- Capacidad de producción requerida.

- Ritmos de producción (turnos - jornadas).

- Requiere congelación o refrigeración u otros.

- Es necesario un fermentador.

- Requiere rebanadores.

- Diseño de desagües.

- Sistemas de iluminación, entre otros.

La adquisición de los equipos y su adecuada distribución, permitirá colocar los hornos alejado de las áreas elaboración de masas o del área de mezclado de los productos batidos. Facilita la limpieza y el mantenimiento de los equipos.

Sin embargo, algunos problemas que se generan en las plantas o locales de elaboración, están relacionados con una inadecuada temperatura y humedad del área de trabajo.

Se requiere contar con las condiciones óptimas para la fermentación de las masas con levadura, que permita una fermentación controlada con una humedad relativa específica.

Durante la fermentación se produce un fenómeno en la masa que consiste en el hinchamiento de la pieza de pan. Este fenómeno según lo menciona Tejero, (2010); se desarrolla debido a la cantidad de azúcares que contiene la harina y de la actividad enzimática, es decir, su capacidad fermentativa . Por otro lado, también tendrá una gran influencia la cantidad y calidad del gluten, que será el encargado de retener el gas que se va a producir durante la fermentación.

La fermentación inicia en el momento que se añade la levadura en el amasado. En ese momento inicia la producción gas. Este hecho tendrá como consecuencia que durante el amasado, al producirse una gasificación prematura, la masa se dotará de mayor fuerza y tenacidad.

Esta fuerza y tenacidad serán mayores cuanto más recalentemos la masa durante el amasado y cuanto mayor sea la dosificación de levadura. En algunos casos es bueno incorporar la levadura a mitad del amasado, para evitar de esta forma un exceso de fuerza y de tenacidad.

La fermentación, comienza en el momento que se añade la levadura y finaliza cuando la masa, dentro del horno, alcanza los 55º C.

El reposo

Antes de la fermentación se produce el reposo, que es el período que va desde que termina el amasado hasta que se produce el formado de la pieza.

El reposo se puede realizar de dos formas: en bloque (la totalidad de la masa) y dividido (boleadas ya las piezas). Tanto de una forma como de otra cuanto mayor sea este tiempo; la masa, una vez desgasificada para el formado, se volverá más firme y resistente al estiramiento (Tejero, 2010).

El que la masa sea sometida a un tipo de reposo (en bloque) u otro (una vez dividida), repercutirá en un comportamiento distinto en cada caso, no solamente durante la fermentación, sino también durante la cocción. La diferencia principal entre un tipo de reposo y otro está en el volumen o cantidad de masa que está reposando. Cuanto mayor sea el volumen de masa, la migración de gas que se produce es proporcionalmente menor que cuando la cantidad de masa es pequeña. Este gas que se queda, contiene aromas y sabores que repercuten positivamente en el aroma y sabor del producto final. También se diferenciará en la estructura del alveolado, dependiendo de un tipo de reposo u otro, de su mayor o menor duración.

Cuando la masa es blanda y el reposo en bloque ha alcanzado dos veces y media su volumen inicial, el alveolado es de tamaño grande e irregular.

Por el contrario, cuando la masa es dura y el período de reposo de la bola es escaso, el alveolado es de pequeño tamaño y más uniforme. Se puede decir que el alveolado será en gran parte, consecuencia del tipo de reposo y de la duración del mismo.

Efecto de la temperatura y la humedad del equipo fermentador.

Durante la etapa de fermentación es preciso que la graduación de la temperatura no varíe mucho, ni por encima ni por debajo de la temperatura óptima de la masa que se sitúa en los 25º C (puede ser por debajo en los procesos de fermentación controlada).

Cuando la temperatura de fermentación en los equipos industriales o cuartos de fermentación, supera los 30º C, se produce una desproporción en la fermentación de la masa, fermentando más en la parte externa que en la interna, lo que provocará que la corteza se cuartee y se desprenda gas. El aroma y sabor también se verán afectados por una temperatura superior a los 30º C, a esta temperatura se desarrollan progresivamente las fermentaciones secundarias (ácida, láctica y butírica) que, si bien son positivas, cuando se producen en exceso provocan un sabor negativo.

Cuando se tiene prisa o se requiere una fermentación acelerada, se recomienda que antes de aumentar la temperatura de fermentación, mejor se aumente la cantidad de levadura añadida. Por otro lado, cuando la temperatura de fermentación es inferior a 25º C, la masa además de fermentar más lentamente, va perdiendo fuerza y tenacidad. Se debe tomar en cuenta que se utilizan las técnicas de la fermentación controlada o se somete a la masa al frío para ralentizar la fermentación, hay que dotar a la masa de mayor fuerza para compensar el equilibrio y la pérdida de fuerza.

La humedad relativa de la cámara o del lugar donde se desarrolle la fermentación ha de estar bien regulada, ya que, si el ambiente es muy seco, la masa se acorteza y si es muy húmero la masa se volverá pegajosa.

Cálculo de la humedad relativa y temperatura en la fermentación controlada.

La temperatura adecuada para graduar un fermentador industrial, corresponde a la necesaria para no sobre pasar el equilibrio que debe generarse dentro del ambiente del equipo. Para esto según el fabricante, se debe programar la temperatura 5°C por arriba de la temperatura final de mezclado de la masa. Ejemplo: si la temperatura de la masa al final del mezclado es de 24°C, se programa el equipo a 29°C; lo que permite que no se seque la corteza por exceso de calor.

La humedad ideal será la resultante de la suma de la hidratación de la masa, más la humedad de la harina. Ejemplo: si una masa contiene una hidratación o humedad total del 60% y la harina contiene un 15% de agua, la humedad ideal interna de equilibrio será del 75%. De de esta forma no se acortezará ni se volverá pegajosa.

Otro equipo importante en los procesos de panificación son los hornos, los cuales pueden ser de piso, gavetas, giratorios, de irradiación, de convección, entre otros, que facilitan el acabado de las piezas de pan.

Tabla 1. Relación del peso del pan con el tiempo y la temperatura de horneo.

Peso de la masa

| Temperatura de cocción | Tiempo de Horneo |

50 g | 230°C | 12 minutos |

100 g | 220°C | 15 minutos |

150 g | 215°C | 16 minutos |

300 g | 200°C | 25 minutos |

400 g | 190°C | 30 minutos |

800 g | 185°C | 50 minutos |

Fuente: Tejero (2010).

3.1. Factor de fricción en masas.

La temperatura de la masa puede no variar o variar ligeramente con el mezclado a mano, pero al amasarla con equipos industriales, tenderá a un aumento en la temperatura de la masa. A mayor tamaño de pesaje en la masa, mayor será la fricción y viceversa. A medida que se aumenta el tiempo de mezclado, aumenta la fricción y cuanto más espesa es la masa, se genera más fricción. Por lo tanto, un lote pequeño de batido de torta tiene un factor de fricción diferente a un lote grande de masa para pan, aun en la misma mezcladora (AIB, 2010).

El factor de fricción es un valor usado en el control de la temperatura, para compensar el calor generado durante el mezclado, debido a la acción mecánica. Se utilizan dos fórmulas para determinar el factor de fricción (F.F) de la mezcladora, dependiendo si utiliza o no mezclas preparadas (premezclas) o batidos.

Fricción en mezclas Preparadas o masa para pan

Factor Fricción = (3 x Temperatura Real de la Masa) - (Temperatura Habitación + Temperatura Harina + Temperatura Agua).

Ejemplo 1

Se mezcla una masa para donas. La temperatura de la habitación es 80 °F, la temperatura de la mezcla es 78 °F y la temperatura del agua es 65 °F. La temperatura del batido después del mezclado es 75 °F. ¿Cuál es el factor de fricción de la mezcladora?

F.F= (3 x TRM) - (Temperatura ambiente + Temperatura Harina + Temperatura Agua)

F.F= (3 x75) - (80 + 78 + 65)

F.F= 225-223 °F

F.F= 2 °F

Fuente: American Baking Institute, 2010.

3.2. Factor de fricción en pastas batidas

Fricción en productos Batidos

En los pasteles el factor de fricción es utilizado principalmente en las plantas de procesamiento que utilizan equipo de alta capacidad.

Se toma la decisión de aplicarlo, según la necesidad real de estandarización del proceso productivo.

La fórmula para realizar el cálculo según lo mencionado por AIB (2014), es el siguiente:

Factor Fricción

(6 x Temperatura Real Batido) - (Temperatura Habitación + Temperatura del agua + Temperatura Harina + Temperatura Azúcar + Temperatura Manteca + Temperatura Huevos).

Para determinar el factor se toma la temperatura de la habitación y de los ingredientes justo antes del mezclado. Se mezcla la masa o batido como de costumbre, tomando las temperaturas de los factores arriba mencionados (tres para las masas, seis para los batidos). También, se considera la temperatura de la masa o batido después del mezclado (temperatura real). Para el dato de temperatura real se debe preparar una masa o batido previamente en el mismo equipo para obtener la temperatura y utilizarlo en la fórmula de la fricción.

Para obtener el factor de fricción, multiplique la temperatura real por tres (para las masas) o por seis (para los batidos) y reste la suma de todos los demás factores.

Si se trabaja con pre fermentos, es importante tomar en cuenta su temperatura como un dato que puede afectar la temperatura de la masa.

En los batidos para tortas o masas dulces enriquecidas, debe considerar, aparte de los factores anteriores, lo siguiente:

- Los huevos, el azúcar y la manteca abarcan un gran porcentaje de los ingredientes en los batidos de tortas y en masas dulces; por lo tanto, su temperatura afectará la temperatura final de la masa o batido.

Ejemplo 1:

Se mezcla un batido para torta. Utilizando las temperaturas anteriores del agua y la habitación y asumiendo que la temperatura del azúcar es 75°F, la temperatura de la manteca es 75°F, la temperatura de la harina es 74°F y la temperatura de los huevos es 40°F; ¿cuál es el factor de fricción de la mezcladora, si la temperatura del batido después del mezclado es 70°F?

F.F= (6 x TRB) - (Temperatura Habitación + Temperatura del agua + Temperatura harina +Temperatura azúcar + Temperatura margarina/mantequilla + Temperatura de los huevos).

F.F= (6 x 70) - (80 + 65 + 74 + 75 + 75 + 40)

F.F= 420-409 °F

F.F= 11°F

Fuente: American Baking Institute, 2010.

3.3. Medición de temperatura en panadería y pastelería

Termómetros para azúcar

Para la elaboración de lustres y confitería, se recomienda trabajar con herramientas precisas que permitan la estandarización de los procesos de confitería.

El control cuidadoso de la temperatura de cocción es necesario para dar mejores resultados y obtener un caramelo delicioso y una adecuada consistencia al elaborar jaleas y mermeladas.

Existen termómetros diseñados especialmente para confitería, que se adhieren a los laterales de las ollas y permite el control eficaz de la temperatura sin que se roce el fondo, ya que esto afectaría potencialmente el producto final.

Los termómetros que se introducen dentro de alimento, deben ser de acero inoxidable, ser de alcohol y no contener mercurio, representa un riesgo en caso de un accidente, que esta sustancia tóxica se transfiera al alimento. Este termómetro debe manejarse con especial cuidado y no introducirse en los hornos convencionales, ya que no están diseñados con esa finalidad.

Ilustración 1. Termómetro para confitería. Fuente: Rubermaid Inc. (2007).

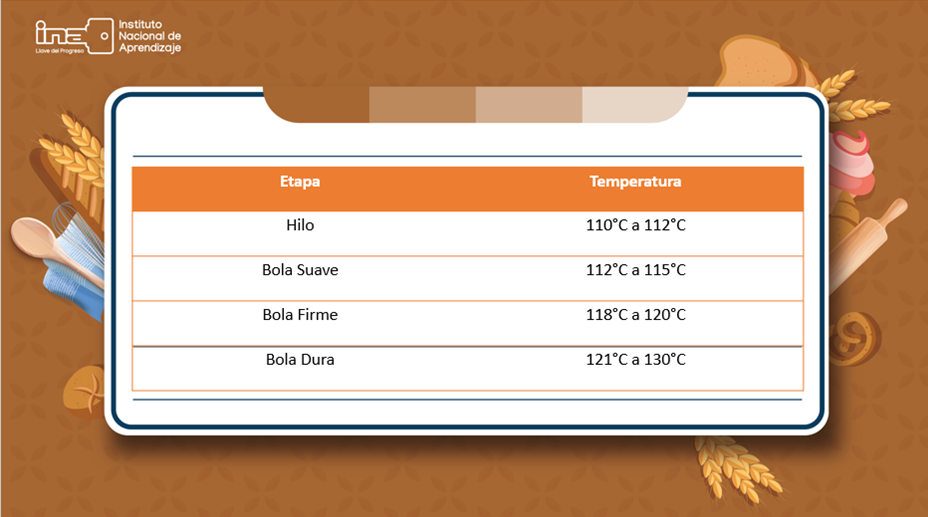

Según Rubermaid (2017), se presenta en la tabla 1, las etapas que presenta un caramelo de azúcar, según la temperatura a la que el azúcar se expone.

Tabla 1. Etapas del caramelo según la temperatura.

Para masas se utilizan otros tipos de termómetros que facilitan el control del proceso, estos termómetro pueden ser de inmersión que resisten salpicaduras en ambientes calientes y acuosos o los de penetración para productos viscosos o líquidos. Ambos facilita el monitoreo de la temperatura interna del producto. Se utiliza principalmente, cuando se están desarrollando productos o se requiere establecer parámetros como parte del control de la calidad. Se ha popularizado su uso, ya que los termómetros diseñados para emplearse en hornos, reportan la temperatura de la cámara del horno, mientras la sonda, reporta la temperatura interna del alimento. Es importante que el termómetro se encuentre calibrado y verificarlo antes de su uso.

Ilustración 2. Termómetro de inmersión con sonda y Termómetro de penetración para alimentos.

Fuente: Testo, (2022).

3.4. Método amasado a mano

Cálculo de la temperatura para elaborar pan a mano

El agua es un ingrediente al que se le puede modificar fácilmente la temperatura y adaptarla para obtener la temperatura correcta de la masa, la cual según Menéndez (2020), debe hallarse lo más cercana al 25°C.

Para obtener una temperatura, de la masa aproximada de 25ºC, se debe tener en cuenta varios factores:

- La temperatura base para la elaboración del pan a mano es 70ºC(regla del 70).

- Se suma la temperatura del obrador y la temperatura de la harina. A este resultado se le resta a la temperatura base.

- El resultado final representa la temperatura a la cual se debe añadir el agua.

Ejemplo:

harina 21ºC + obrador 25ºC =46ºC

70°C- 46°C=24ºC

24ºC es a la temperatura que se debe añadir el agua.

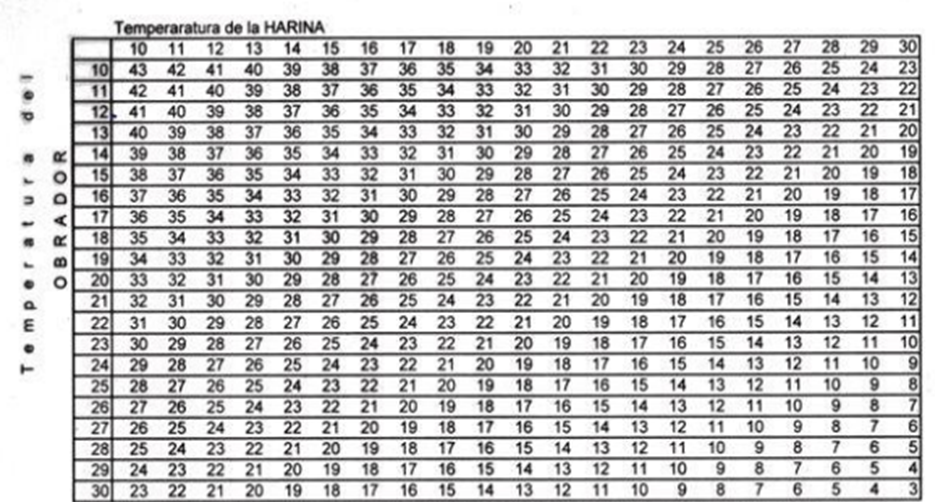

Existen tablas que establecen la temperatura a la que debe añadirse el agua. Esta técnica brinda datos aproximados para agilizar el tiempo de respuesta al elaborar productos de panificación. A continuación se presenta una guía para la temperatura deseada que debe tener el agua añadida.

Tabla 1. Guía para la temperatura del agua deseada.

Fuente: Procesos y técnicas de panificación. (Flecha, 2015).

Nota: esta tabla corresponde a un factor fijo de 63(amasadora en espiral) y sirve como guía para la temperatura que deberá tener el agua para un amasado mecánico en velocidad lenta de una duración de 12 a 14 minutos.

Si la temperatura final del amasado no es exactamente la que se quería, se podrá corregir en el próximo amasado, teniendo en cuenta que 3 grados de diferencia en la temperatura del agua hará variar 1 grado la temperatura del amasado.